En traitement de l'eau, un décanteur lamellaire est un ouvrage de décantation gravitaire comportant des lamelles parallèles inclinées, destiné à retenir le maximum de particules en suspension. Ce procédé permet de réduire notablement le trajet vertical de décantation et de multiplier la surface de décantation utile tout en réduisant la surface au sol par rapport à un bassin de décantation classique à flux horizontal,.

Historique

La décantation fut utilisée de tout temps pour la clarification des eaux de consommation. Le premier brevet est déposé aux États-Unis en 1886. Le procédé s'est ensuite largement répandu dans le domaine minier à partir du XXe siècle, lorsque la concentration des minerais dans des laveries de grande capacité a rendu nécessaire la séparation de grands débits de solides et de liquides en opération continue. En 1906, dans une mine d’or du Dakota du Sud, Dorr met en œuvre un décanteur liquide-solide continu. Il s'agit d'une grande cuve circulaire, dont le fond en pente est muni d’un mécanisme de raclage animé d’un mouvement rotatif lent, qui entraîne, vers la pointe centrale inférieure de l’appareil, les boues d'épuration. Celles-ci sont alors évacuées par un orifice de décharge, sans créer de turbulence, de sorte qu’un liquide clair déborde à la périphérie de la cuve. Le procédé s’est ensuite largement répandu dans pratiquement toutes les usines de traitement de minerais et à un grand nombre d’industries tout au long du XXe siècle.

Les premiers décanteurs lamellaires commercialisés en série sur le marché sont apparus dans les années 1970.

Principes

La décantation lamellaire repose sur le principe de la décantation libre (ou décantation à flux horizontal). Ainsi, d’après la loi de Hazen, la rétention d’une particule grenue est indépendante de la hauteur de l’ouvrage. Il est donc possible d’augmenter de manière très importante la surface disponible à la décantation en superposant sur la hauteur de l’ouvrage un grand nombre de lamelles.

Selon le modèle de Hazen, une particule est retenue dans le bassin si la condition suivante est vérifiée :

Avec :

- : vitesse de chute de la particule (m/s) ;

- : vitesse de Hazen (m/s)

- : débit traversant le bassin (m³/s) ;

- : surface horizontale du bassin (m²),.

Afin d’assurer l’évacuation gravitaire de la boue décantée, les lamelles sont inclinées d’un angle par rapport à l’horizontale. La vitesse de Hazen se calcule alors sur la surface projetée de l’ensemble des éléments lamellaires :

Où représente la surface élémentaire de chaque lamelle.

Afin de pouvoir extraire en continu les solides décantés, et pour des raisons pratiques de fonctionnement et d'exploitation, les lamelles sont inclinées d'un angle par rapport à l'horizontale compris entre 30 et 60° selon le type de décanteur. Pour qu’un décanteur lamellaire puisse être efficace, les particules à décanter doivent changer de morphologie au sein des lamelles en s’agglomérant, pour qu’une fois sorties des lamelles, elles ne soient pas réentraînées par le flux liquide et puissent s’écouler au fond du décanteur.

Différents types de décanteurs lamellaires

Il existe 3 types de décanteurs lamellaires : les décanteurs lamellaires à contre-courant, à courant croisé ou à co-courant,.

Dans tous les cas les lamelles peuvent être de différents types : plaques planes ou ondulées parallèles, modules lamellaires constitués d'un assemblage de tubes parallèles, de section carrée, circulaire ou hexagonale. Pour des raisons mécaniques et pratiques, les modules lamellaires sont privilégiés. La géométrie de l'ouvrage intervient dans le dimensionnement car elle a une incidence sur la répartition des vitesses au sein de l'écoulement.

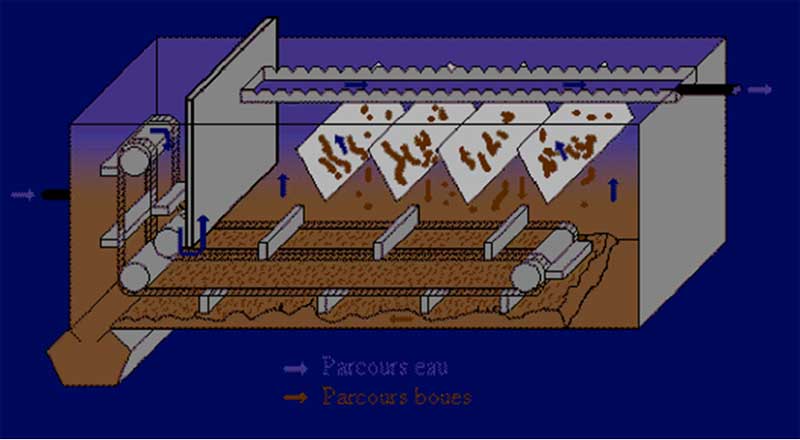

Décanteur lamellaire à contre courant

L'alimentation en eau s'effectue par le bas. L’eau et les boues circulent en sens inverse (l’eau vers le haut à la vitesse V et les boues vers le bas).

Il s'agit du système le plus simple et le plus fiable à mettre en place.

Décanteur lamellaire à courant croisé

L'alimentation en eau se fait par le côté afin d'éviter la zone entre les plaques où l'eau remonte avec une vitesse opposée à la chute du floc. L’eau et les boues circulent perpendiculairement l’un par rapport à l’autre (l’eau horizontalement et les boues du haut vers le bas).

Ce système peut présenter un problème d'équirépartition des flux hydrauliques.

Décanteur lamellaire à co-courant

L'eau et les boues circulent dans le même sens, de haut en bas, et la décantation n'est pas gênée,.

Ce système peut présenter un problème de reprise des eaux décantées.

Avantages et limites

L'avantage principal du décanteur lamellaire par rapport aux autres systèmes classiques est la grande surface de décantation effective due à l'utilisation de plaques inclinées, qui permet d'améliorer les conditions de fonctionnement des clarificateurs de plusieurs manières. L'unité est plus compacte, nécessitant généralement seulement 65 à 80 % de la surface des ouvrages fonctionnant sans plaques inclinées. Par conséquent, lorsque l'emprise au sol est limitée, l'utilisation de décanteurs lamellaires est avantageuse. La réduction de l’espace requis permet d’installer et d’exploiter les clarificateurs en intérieur, limitant ainsi certains problèmes courants tels que la croissance des algues, l’encrassement dû à l’accumulation de débris transportés par le vent et le contrôle des odeurs, qui surviennent lorsque l’équipement est installé en extérieur. Un fonctionnement en espace clos permet également un meilleur contrôle de la température de fonctionnement et des conditions de pression.

Les plaques inclinées permettent au décanteur de fonctionner avec des débits de surverse 2 à 4 fois supérieurs à ceux des clarificateurs traditionnels, ce qui autorise un débit entrant plus élevé et ainsi un processus de sédimentation plus rapide. Ils peuvent servir de prétraitement pour des procédés membranaires sensibles. Lorsque cela est nécessaire, des floculants peuvent être ajoutés afin d’améliorer l’efficacité du processus. Ces réactifs chimiques optimisent le processus de décantation et améliorent la qualité de l’eau en sortie en garantissant l'agglomération et la sédimentation des particules colloïdale.

Un autre avantage du décanteur lamellaire est l'absence notable de pièces mécaniques mobiles. Le système ne nécessite donc aucune consommation d’énergie, hormis pour la pompe d’alimentation, et présente un risque de défaillance mécanique bien moindre que pour d’autres ouvrages. Cet avantage s’étend également aux considérations de sécurité lors de l’exploitation de l’installation. L’absence de composants mécaniques crée un environnement de travail plus sûr, réduisant les risques de blessures.

Bien que le décanteur lamellaire ait permis de surmonter de nombreuses difficultés rencontrées avec les clarificateurs plus traditionnels, son utilisation présente encore certains inconvénients liés à sa configuration et à son fonctionnement. Les décanteurs lamellaires ne peuvent pas traiter la plupart des effluents bruts, qui nécessitent un prétraitement pour éliminer les particules grossières susceptibles de réduire l’efficacité de la séparation. Ces prétraitements peuvent inclure un tamisage fin avancé ainsi qu’un retrait des sables et des graisses. De plus, un entretien régulier est nécessaire, car les boues s'écoulant le long des plaques inclinées les encrassent. Un nettoyage fréquent permet de prévenir une répartition inégale du flux hydraulique et ainsi de maximiser l'efficacité du procédé,. Cependant, la densité des plaques rend leur nettoyage difficile. De ce fait, des plaques lamellaires amovibles et supportées indépendamment peuvent être installées.

Applications

Les décanteurs lamellaires peuvent être utilisés pour le traitement des effluents industriels, tel que pour l'extraction minière et la finition des métaux. Ces ouvrages sont plus couramment utilisés sur les sites industriels que les clarificateurs conventionnels, notamment en raison de leur empreinte au sol réduite.

Ils sont également utilisés au cours du traitement des eaux usées domestiques. L'application la plus courante des décanteurs lamellaires dans le traitement des eaux usées intervient au stade du traitement tertiaire. Ils peuvent être intégrés au processus de traitement ou être utilisés comme unités autonomes pour augmenter le débit des stations existantes de traitement de l'eau. Une option pour intégrer les décanteurs lamellaires dans des stations existantes consiste à améliorer les clarificateurs conventionnels ou à lit de boues en attachant un ensemble de plaques inclinées ou de tubes avant le trop-plein, dans la zone dite de « l'eau claire ». Cela peut doubler la surface de décantation et ainsi réduire la charge de solides dans le trop-plein.

Une application spécifique est le prétraitement des effluents entrant dans les filtres à membrane. Les décanteurs lamellaires sont considérés comme l'une des meilleures options de prétraitement avant l'ultrafiltration. Leur conception entièrement en acier minimise le risque qu'une partie de la plaque inclinée se casse et soit transportée jusqu'à la membrane, notamment par rapport aux décanteurs tubulaires qui sont en plastique. De plus, les clarificateurs à lamelles peuvent maintenir la qualité requise de l'eau à l'entrée de la membrane avec ou sans utilisation de produits chimiques. Cela permet de réaliser des économies à la fois sur l'achat de produits chimiques et sur la protection de la membrane, car les membranes fonctionnent mal avec les grosses particules contenues dans les floculants et les coagulants.

Notes et références

- Portail de la chimie

- Portail de l’eau